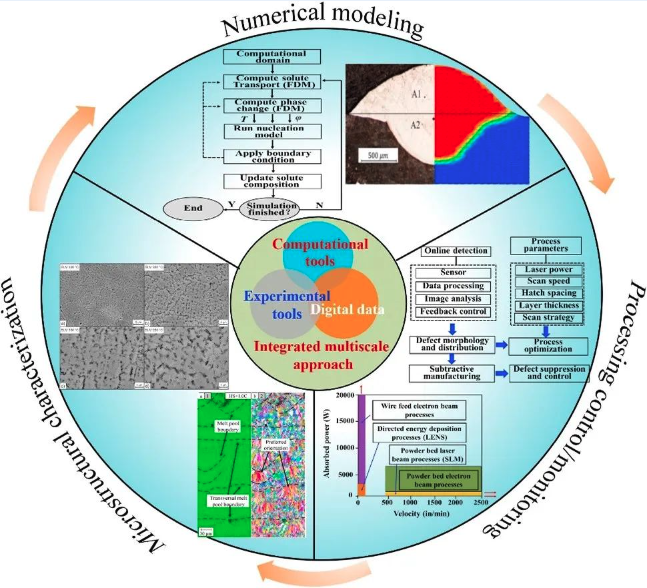

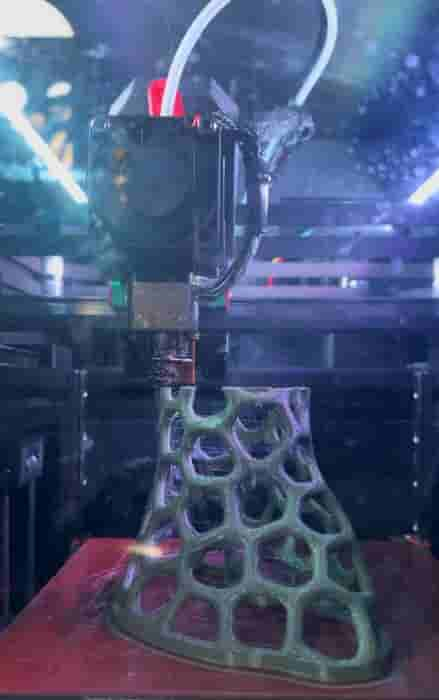

3D打印技术在带来便捷与灵活性的同时,也面临着诸多挑战,尤其是金属零件的后期处理,往往需要繁琐的手动检测与修正,这不仅拖慢了生产节奏,还可能因人为因素引入误差,影响最终产品的质量和可靠性。因此,如何在保持3D打印技术优势的同时,克服精加工阶段的瓶颈,成为了科研人员亟待解决的问题。

由美国能源部艾姆斯国家实验室领导的关键材料创新 (CMI) 中心的科学家们开发了一种利用机械化学的新工艺——低温机械化学提取锂 (MELLT)——可以比传统方法更有效地提取锂。

3D打印技术正在快速发展,展现出巨大潜力。它能帮助各行业以前所未有的方式定制原型和零部件,减少浪费和制造时间,同时提高灵活性和成本效益。然而,很多现有3D打印材料缺乏足够的强度。

皇家墨尔本理工大学的研究人员通过3D打印技术开发出了一种突破性的超材料,该研究成果发表在《Advanced Materials》期刊上。这种超材料由钛合金制成,经过精心设计,具有独特的晶格结构,可以均匀分布应力。

3D打印又名增材制造(AM),因得天独厚的自由成形能力满足了高端装备和构件对高集成性、多功能性、轻量化、一体化的需求,被认为是制造领域的颠覆性技术。因此3D打印材料在航空航天等领域得到关注和初步应用。然而,与传统制造技术相比,3D打印制备的材料在循环载荷下的疲劳性能普遍较差,制约了其作为结构承力件的广泛应用。因此,如何提升3D打印材料与构件的疲劳性能是国内外学术界与工程界热切关注的焦点问题。

Ursa Major公司最新推出的Lynx方案是一种基于3D打印技术的固体火箭发动机设计和制造方案。该方案旨在为低成本、快速交付的火箭发动机研发提供支持。通过采用增材制造的方法,Lynx方案可以进行火箭发动机原型设计,并利用3D打印技术对部分组件进行整体打印,从而减少零部件数量和后期组装成本。

近年来,3D打印技术在制造业中的应用日益广泛。它使得定制生产和小批量生产成为可能,大大提高了生产效率。与此同时,打印材料的不断创新也使3D打印的应用范围不断扩大。

高速钢成分复杂,合金元素含量高,因其在高温下(高至700 ℃)仍然具有优异的热硬性和耐磨性,从而广泛作为切削工具、模具和耐磨零部件,是轧辊等重大冶金装备的核心材料。作为一类特殊的高合金工具钢,高速钢常用的制备工艺有电渣重熔,粉末冶金和喷射成形等。

3D打印技术对于具有不同特性的金属部件的研发具有巨大的潜力。随着技术的不断进步和创新,我们预计将会看到更多高性能金属部件通过3D打印技术实现量产,推动制造业向更高水平发展。

金属疲劳一直是工程领域的一个大问题,如何克服这个问题关乎着事物的运转效率和持久性。从古至今,人们一直在探索着解决金属疲劳的方法,每一次的技术进步都是人类文明的脚步。而现今,随着科技的发展,3D打印技术的崛起开辟了新的可能性。通过这种技术,我们可以制造出复杂的几何形状和结构,从而开发出在传统加工方法中无法生产出来的产品。然而,即便是这种新兴的技术,也无法逃脱材料疲劳的问题。

意大利Caracol公司参与了由意大利经济发展部资助的RAMICOS项目,该项目旨在开发用于机器人大幅面增材制造(LFAM)中的智能控制系统。

美国橡树岭国家实验室(ORNL)的一个研究团队最近在开发轻质铝合金方面获得了评估专家组的认可。这种名为DuAlumin-3D的铝合金适用于3D打印,具有优异的抗疲劳和抗蠕变性能,在高于300°C的温度下各项力学性能均优于所有已知的铝合金。

近日,西北工业大学苏海军教授团队采用激光定向能量沉积技术制备Al2O3/GAP/ZrO2三元共晶陶瓷,分析了共晶陶瓷在逐层熔覆沉积过程中裂纹的形成及扩展规律与抑制方法,建立了共晶陶瓷在激光增材制造过程中的连续稳定成形判据,实现了试样沉积高度随沉积层数的线性增加,获得了高度>410 mm且无明显宏观裂纹的高致密共晶陶瓷棒状试样,在此基础上制备出了具有“拐角”特征结构的异形共晶陶瓷试样。

由美国国防部主办的制造技术展上展示了80多项国防关键技术,集成光子学制造创新机构(AIM Photonics)开发的集成光子制造技术位列其中。

6月21日,海军研究生院(NPS)的增材制造研究与教育联合会(CAMRE)在南加州首次成功演示了美国海军陆战队MV-22鱼鹰倾转旋翼机上的飞行3D打印。