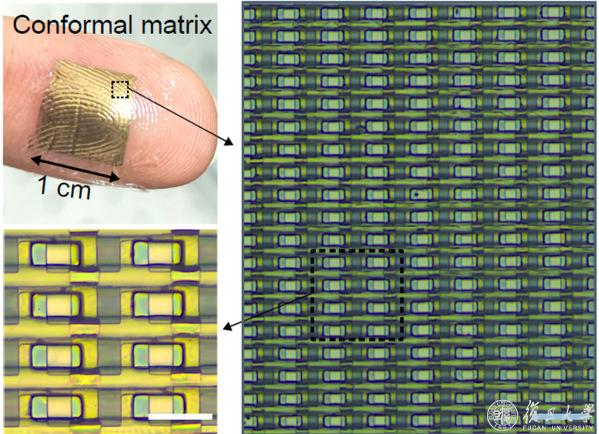

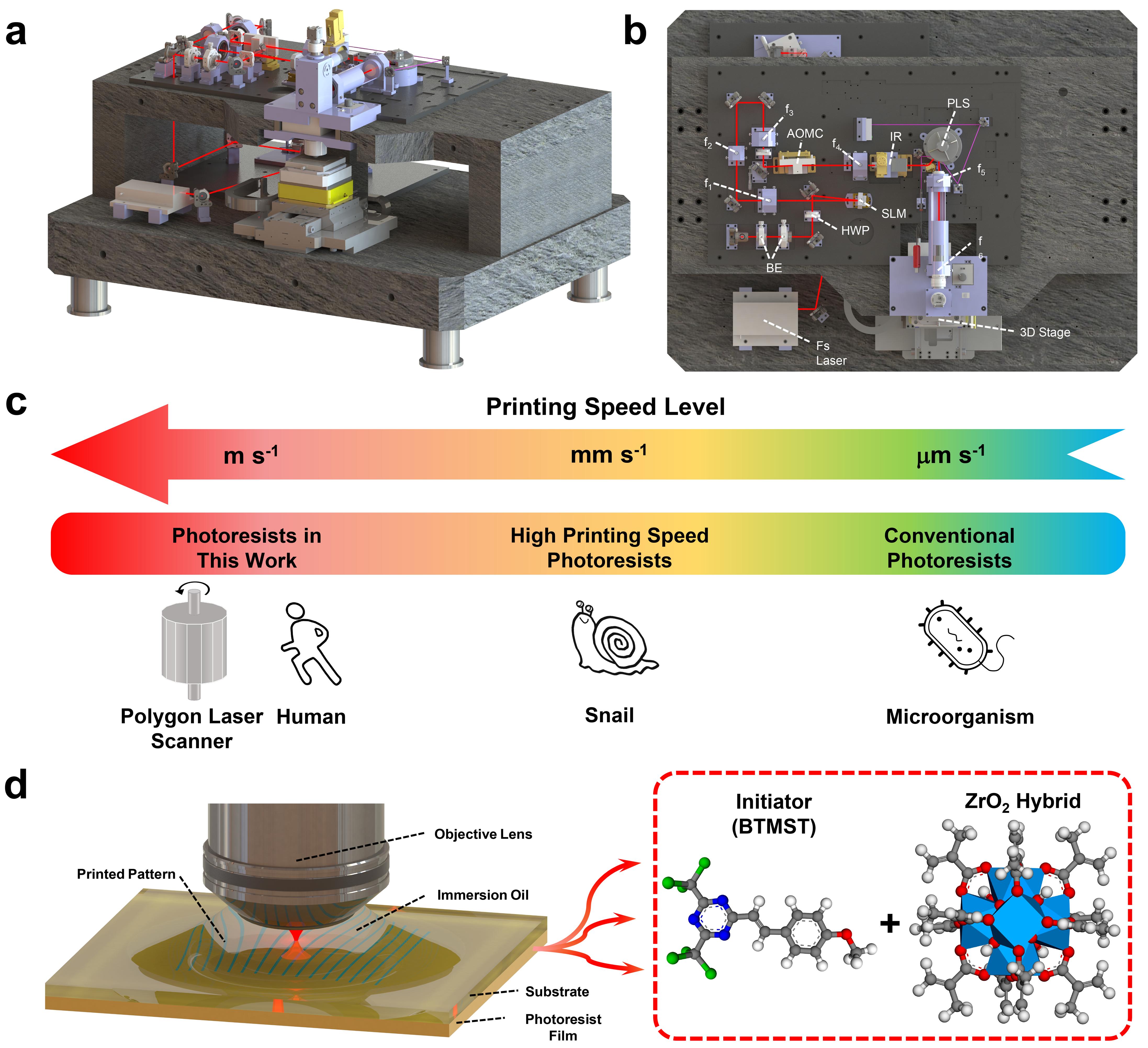

将芯片做得尺寸更小,性能更强、集成度更高,是科技工作者的不懈追求。复旦大学高分子科学系聚合物分子工程国家重点实验室魏大程教授团队设计了一种性能优异的新型半导体性光刻胶,利用光刻技术在全画幅尺寸芯片上集成了2700万个有机晶体管并实现互连。从2021年的10万,到如今的2700万,团队近年来在聚合物半导体芯片,集成度上不断突破,引领国际,达到特大规模集成度水平,为有机芯片进一步走向实际应用,提供了重要支撑。

将芯片做得尺寸更小,性能更强、集成度更高,是科技工作者的不懈追求。复旦大学高分子科学系聚合物分子工程国家重点实验室魏大程教授团队设计了一种性能优异的新型半导体性光刻胶,利用光刻技术在全画幅尺寸芯片上集成了2700万个有机晶体管并实现互连。从2021年的10万,到如今的2700万,团队近年来在聚合物半导体芯片,集成度上不断突破,引领国际,达到特大规模集成度水平,为有机芯片进一步走向实际应用,提供了重要支撑。

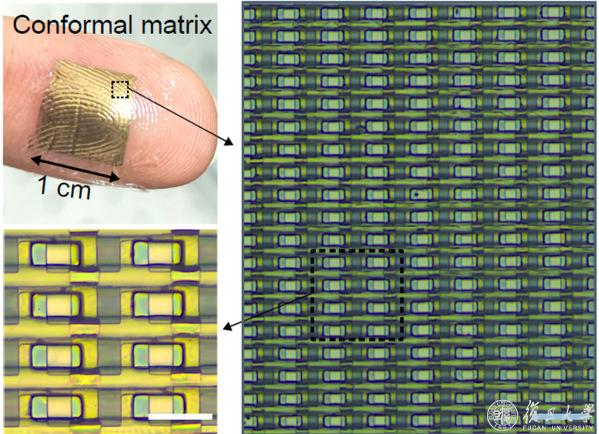

近日,清华大学核能与新能源技术研究院新型能源与材料化学团队首次提出高效光致极性变化调控光刻胶溶解度机制,并据此开发成功了一种基于金属氧化物纳米颗粒的超高感光度双光子光刻胶。经测试,采用这种光刻胶的双光子打印速率达到了7.77m/s。这是全球首次将光刻速度提高到米/秒级别,比传统的聚合物基光刻胶快了3-5个数量级。此外,采用这款光刻胶还实现了极高的打印分辨率,曝光线条的线宽能够小至38nm,优于深紫外(DUV)浸没式光刻技术的线宽极限。

三星SDI(Samsung SDI)开始开发半导体光刻胶(photoresist)。目标将几乎被日本垄断的半导体光刻胶的生产内部化,同时将电子材料部门的产品组合多样化。

光刻是一种高精度制造技术,广泛应用于半导体行业。基于光刻的硅基电子制造工艺已达到5纳米技术节点,单颗芯片上晶体管数量已达百亿级。通过光刻加工有机电路所有部件(如有机半导体、电介质和导体)的全光刻工艺方案无疑是推进有机电子学微型化和高密度集成的有效手段。目前,全光刻有机电子学取得的进展有限,主要受限于缺乏一种能够与光刻工艺深度兼容的有机半导体材料。如果能开发出兼具较高的光刻分辨率、电学性能和工艺稳定性的“半导体性光刻胶”,不仅能规避有机电子学光刻兼容性差的难题,还可极大简化有机电路加工流程。目前主流的可光交联有机半导体是基于侧链交联,其光刻分辨率、电学性能特别是工艺稳定性无法达到“半导体性光刻胶”的要求。