美国最新研究:抑制飞溅可减少金属3D打印中的随机缺陷

在激光粉末床熔融过程中控制飞溅(这是一种以金属为介质的3D打印形式)可减少随机瑕疵并提高构筑件的整体可靠性。使得3D打印金属材料的新技术做好彻底改变制造业的准备,尤其是对于先进的航空航天和生物医学应用。

激光粉末床熔融(L-PBF)是这样一种技术,它使用大功率激光来逐层熔融金属粉末以生产错综精致的3D部件。然而,尽管它们颇有前景,但金属3D打印的广泛应用主要因其次优的操作可靠性而尚未实现。

由于各种瑕疵的积累(如在列印过程中随机产生的杂乱孔隙),L-PBF印制的部件常常不能始终如一地充分达标。为解决这些问题,L-PBF列印过程的基础物理中存在的关键性理解缺口(包括在激光、粉层与熔池间的复杂动力学)必需得到弥补。应用一种预测性多实体模型和X射线同步加速器实验来捕捉快速且一闪而过的激光-粉末-熔池动态,研究人员就如何能最有效地减少L-PBF列印中的变异性和瑕疵进行了探索。

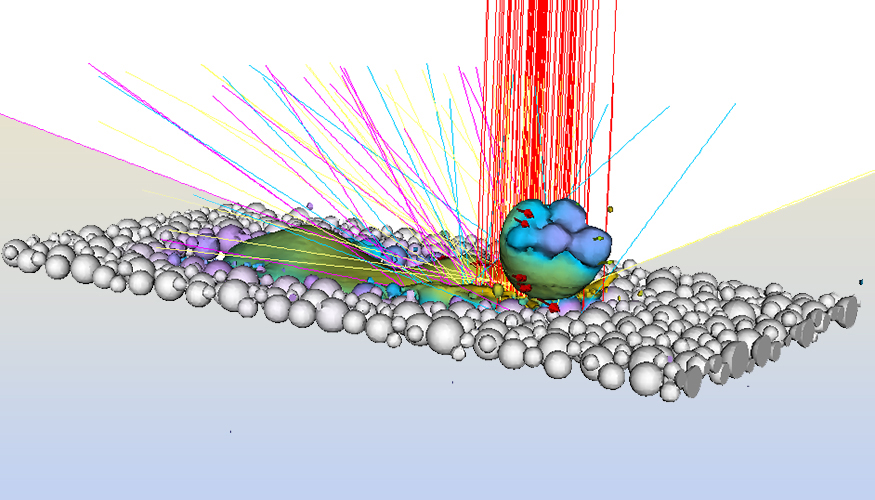

近日,美国劳伦斯·利弗莫尔国家实验室的Saad A. Khairallah和赖特-帕特森空军基地空军研究实验室等研究人员报道了一项在金属3D打印过程中粉末动力学与不锈钢中缺陷形成关系的研究。对于金属3D打印过程中液滴或粉末颗粒从熔池中排出所形成的“飞溅”,作者使用粉末动力学与原位X射线同步加速器观测相结合,观察高分辨率打印过程中的飞溅事件,并将其与热力学和流体动力学模型耦合,还对“预烧结”粉末床进行建模,以研究金属3D打印过程中粉末颗粒尺度的能量吸收现象。

金属3D打印需要高能激光束或电子束熔化粉末颗粒,这会使得颗粒移动。需要使用X射线成像和建模来了解粒子运动与射束能量的关系。在粉末床打印中,电子或激光束按预先设计的图案重复地点熔可以形成金属层。通常需要连续调整打印工艺参数,以在打印部件的区域获得所需的材料结构。在宏观层面上,必须调整激光器的功率,光束形状,扫描速度,脉冲持续时间以及扫描模式,以实现良好的局部熔化条件。在熔化处附近,激光束对粉末和打印基材的强烈加热会产生蒸汽羽流,这些蒸汽羽流会导致颗粒“弹出”,远离加热区域。

粉末以预烧结状态初始化,防止由于负电荷在粉末上积累引起的静电排斥使粉末运动。入射激光以100%的功率到达粉末床表面,并在反射时损失能量。在低功率(92 W)下,激光通过多次反射穿透粉末有效地沉积能量。因此在低功率下,相对于没有粉末的平板,粉末的存在可以提高激光吸收率。但是随着功率接近200 W,吸收率数据的重叠表明粉末的作用降低。在高功率(365 W)下,光束中心在熔池的顶部,激光集中在凹陷内,激光与粉末的相互作用变得不那么明显。

较高功率(300W)的激光使悬浮在粉末床上方的颗粒团簇表面沸腾形成熔融球体,并将其加速逐出激光扫描路径。较低功率(150W)的激光仅能使颗粒团簇上表面沸腾,并在后坐力作用下将其压入熔池中,使熔池深度降低90%。由于传递的热量较少,偏离中心的团簇无法完全熔化,因此该团簇在111μm的高度处部分突出,这可能会造成散粉不均匀并降低制造质量。当排出的颗粒团簇落在激光扫描路径上时,团簇破裂产生四个新飞溅位点。在未烧结的粉末床上,熔融的飞溅物可能会与疏松的粉末颗粒聚结并形成较大的团簇,此过程可能会重复进行。

激光功率大而短暂的变化会产生巨大的蒸气后坐力。当激光开始移动时,光束前后会产生很大的压差引起超大尺寸(~200μm)的后向飞溅。当以132 W的恒定功率进行扫描时没有产生后向飞溅,但是激光移动速度(1m/s)接近临界极限,这导致了更热,更不稳定,更深的熔池。并且由于气液界面处的温差大,在起始处会形成孔隙。在终点处功率图显示的功率下降使凹陷处保持液态,这给了表面张力时间使表面变得光滑。激光突然关闭导致的快速冷却生成了一个43um的冷冻凹陷。

作者开发了一个宏观模型,可以根据激光功率和激光扫描速度绘制粉末驱逐状态。这种对物理学的发展可以解决在金属3D打印过程中发生的复杂现象。这样的理解还可以帮助设计出专门针对金属3D打印的新型合金,从而拓展目前有限的可打印金属材料。(来源Science、高分子科学前沿)