ANL团队生成钢制喷油嘴内流体流动3D图像以改进设计模型

阿贡国家实验室的科学家利用位于阿贡的美国能源部科学办公室用户设施–先进光子源(APS),首次生成了钢制喷油嘴内流体流动3D图像以改进设计模型。

高速3D可视化将帮助发动机制造商和供应商改进用于制造燃油喷射器的设计模型。对更高的燃油效率和更低的排放要求,强调了对更高的喷油压力和更小的喷油嘴的严格设计和制造工艺的需求。作为APS的实验成果,阿贡工程团队还创建了开源软件,以帮助他人分析在低光条件下获得的图像。

最近在《科学报告》(Scientific Reports)上公开发表的一篇论文中详细介绍了这一实验,该实验是由阿贡的首席发动机研究科学家Christopher Powell开发的。Powell、博士后研究员Aniket Tekawade等人利用X射线成像技术发现,制造缺陷导致燃料喷射时喷嘴内部出现低压区域。这导致燃料在这些区域汽化,在喷嘴内部形成气穴,最终会侵蚀钢铁。

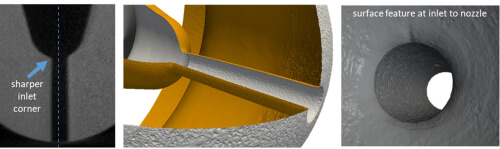

研究中使用的燃油喷射器(ECN Spray C37)的高分辨率X射线计算机断层扫描得出的表面表示,进气口的喷嘴壁上有不对称钻孔和20μm宽的凸脊。同步加速器X射线CT扫描的切片(左),整个等值面(中),进气口至喷嘴的放大图(右)。

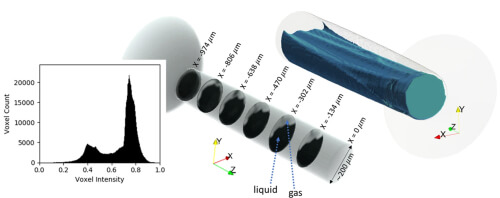

完全重建的CT体积(左)中的切片显示出流分离和空化,直至喷嘴出口(喷嘴长度〜1 m)。根据坐标系,x = 0μm在喷嘴尖端。插图显示切片中体素强度的直方图,指示出明显的可二值化强度图,其中高强度和低强度分别对应于液相和气相。液相的3D体积渲染显示在右侧(蓝绿色),进一步说明了液气界面的起皱性质。Tekawade等。

该团队使实验的许多方面实现了自动化。从拍摄X射线图像到旋转喷油嘴,以便可以在多个角度拍摄图像。使用量产燃料喷射器使他们能够在柴油发动机典型的非常高压力下进行实验,但带来了透视钢制车身的挑战。

这与其他人过去的流体流动实验不同,后者通常在低压下使用透明的塑料或玻璃喷嘴复制品来观察内部的流体流动。实际喷油器压力会破坏玻璃或塑料仿制品。

即使使用全球最强大的X射线源之一,来自该源的所有X射线光子中几乎有99%被钢体吸收,而我们仅剩下1.5%的光子来显示流体流动进样器内部。此外,剩余的光子具有如此高的能量,以至于液体燃料对它们来说是99.97%的透明性。—Aniket Tekawade

规模方面的挑战包括处理在30小时的实验中拍摄的大量X射线图像(超过100,000张图像,相当于2 TB的数据),以改善由于X射线光可以通过钢铁的比例很小而造成的对比度差。获取更多前沿科技信息访问:https://byteclicks.com

Tekawade创建并使用了图像处理工具,以将X射线图像处理成3D流体流动图。为了帮助其他人使用在弱光条件下获取的图像,Tekawade创建了使用深度学习算法开发的开源软件。

Tekawade的开源软件CTSegNet可以通过以下链接访问:github.com/aniketkt/CTSegNet。

这项研究的资金由能源部能源效率和可再生能源办公室车辆技术办公室提供。