日产和早稻田大学共同开发电动汽车电机回收工艺

日产汽车有限公司和早稻田大学已开始在日本测试联合开发的电动汽车电机回收工艺,该工艺可有效地从电动汽车电机磁铁中回收高纯度稀土化合物。该测试旨在到2020年代中期实现新工艺的实际应用。

电动汽车中的大多数电机使用钕磁铁,其中包含稀有的稀土金属,如钕和镝。减少稀有稀土的使用很重要,不仅因为采矿和提炼对环境造成影响,还因为供需平衡的转变导致制造商和消费者的价格波动。

为了更有效地利用有限且宝贵的资源,自 2010 年以来,日产一直在从设计阶段开始努力减少电机磁铁中重稀土元素 (REE) 的含量。例如,2020 财年生产的 Nissan Note e-POWER 使用的磁铁比 2010 财年生产的 Nissan LEAF 使用的重稀土元素减少了85%。

此外,Nissan正在通过从不符合生产标准的电机中去除磁铁并将其返还给供应商来回收 REE。目前,涉及多个步骤,包括手动拆卸和移除。因此,开发一种更简单、更经济的工艺对于未来实现更多的回收利用非常重要。

自 2017 年以来,日产一直与早稻田大学合作,该大学在研究有色金属回收和冶炼方面有着良好的记录。2020 年 3 月,该合作成功开发了一种不需要拆卸电机的火法冶金工艺。

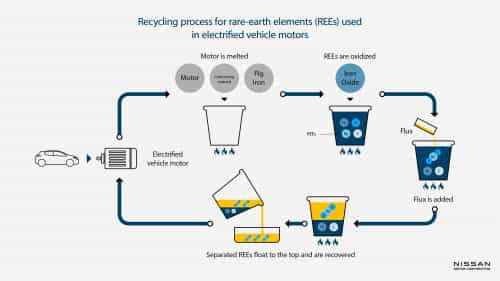

流程概览:

- 将渗碳材料和生铁添加到电机中,然后将其加热到至少 1,400 ˚C 并开始熔化。

- 添加氧化铁以氧化熔融混合物中的 REE。

- 将少量硼酸盐基助熔剂添加到熔融混合物中,该助熔剂即使在低温下也能溶解稀土氧化物并高效回收 REE。

- 熔融混合物分离成两个液体层,含有 REE 的熔融氧化物层(熔渣)漂浮在顶部,而密度较高的铁碳 (Fe-C) 合金层则沉入底部。

- 然后从炉渣中回收 REE。

测试表明,该过程可以回收 98%的电机REE。与目前的方法相比,这种方法还减少了大约 50% 的恢复过程和工作时间,因为不需要对磁铁进行退磁,也不需要拆卸和拆卸它们。获取更多前沿科技 研究进展 访问:https://byteclicks.com

展望未来,早稻田和日产将继续进行大规模设施测试,以开发实际应用,日产将从正在回收的电动汽车中收集电机并继续开发其回收系统。